WISE-PaaS平臺勤昆科技智能工廠案例 ——研華iFactory SRP助力智能化管理

工業4.0的時代已來臨,面對智能工廠及智能制造的強勁市場需求,研華用物聯網思維推動工業4.0實踐。將工業4.0的實踐分為三個階段,第一階段是針對設備領域,做到全面的設備感知與聯網,以達到數據透明化及生產信息可視化;第二階段是做設備數據與生產訊息的整合及信息分析,以提供第三階段智能設備與大數據分析所形成的智慧服務。研華通過智能設備與信息整合,助力智能制造進一步發展,以整合的自動化系統與云端創新技術邁向工業4.0。

一、案例概況

隨著工廠面對越來越多的客單化生產及快速交貨需求,對信息數字化及管理實時化的重視度日趨高漲。借由物聯網讓設備聯網“落地”,將原設備進行升級改造,讓生產對策更精準,讓現場的數據變得有價值,已成為大部分工廠管理者的需求共識。

1. 項目背景

勤昆科技(昆山)有限公司,于2006年9月12日成立。注冊資本1000萬美元,經營范圍為設計、開發、生產非金屬制品模具;精沖模、精密型腔模;電腦用、通訊用、刀片式與機架式服務器用連接器、接插件等新型電子元器件;大中型電子計算機、便攜式微型計算機、高檔服務器制造;電腦用機箱、外殼等五金件開發、生產;銷售自產產品,從事貨物進出口業務,是一家外商獨資的企業。

應用企業概況:

勤昆科技現有的沖床車間和NCT車間,設備間獨立運行,設備狀態和人員信息無法及時獲取,信息化基礎幾乎為零,管理層無法做出快速準確的決策。

表1 車間現況描述

2. 預期目標

結合研華iFactory SRP(Solution-Ready Packages解決方案包)標桿化KPI管理看板及后臺數據分析,找到數據可視化方法,對設備生產進行有序化管理,可實現資訊即時到達、目標自動檢核,同時具備預警通知及協調資源功能,將人員作業步驟電子化、資訊化,讓生產更具備彈性。管理者可隨時隨地掌控現場生產信息及管理績效指標,進而達成:產能提升、效益提升、人力下降、管理成本下降等成果,全面優化生產效率。管理者亦可通過云平臺服務,實現遠程同步,使維運更加方便快捷。

二、項目實施

該智慧工廠設備聯網系統的實施,須充分考慮勤昆科技的實際需求,全面實現沖壓車間、NCT車間機臺設備的數據采集、設備聯網。

1. 場景特征

(1)設備利用低下

勤昆科技生產現場數控機臺部分均為單站式作業,機臺需有人看守作業,通過人工登記,做區域看板管控、刀具人工管理等,設備產能產量低,大部分并未將性能發揮到最大化。

(2)信息化程度不高

雖然已經實施了部門級的軟件方案,如PDM系統、CRM系統、物流系統等,但其信息采集仍為人工作業:如人工操機紙單作業、機修、領班、QC人工巡檢,使得各部門間信息交流不暢,大大制約著企業的生產及發展。

2 模式路徑

根據勤昆現場情況實際調研和溝通:

對勤昆科技現有制造管理模式進行溝通與了解

對勤昆科技IT系統信息進行溝通與了解

對勤昆科技現場建置,設備運行狀況進行調研了解

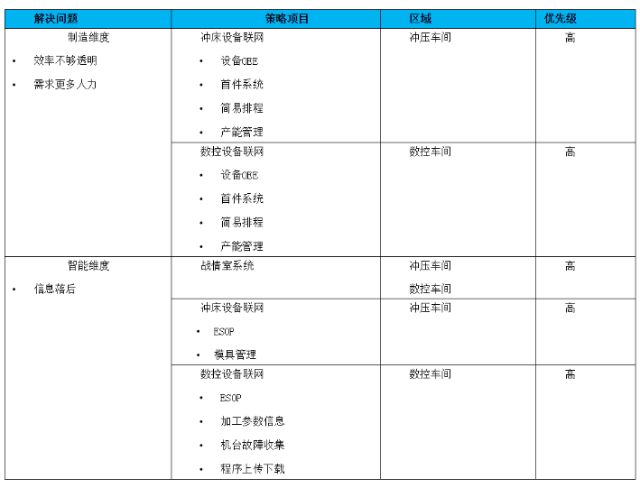

參考《智能制造能力成熟度模型白皮書》(1.0版)對勤昆進行制造維度和智能維度評估,得出如下智慧工廠建制重點策略方案:

表2 智能制造能力成熟度評估

3. 技術實現

(1)方案概述

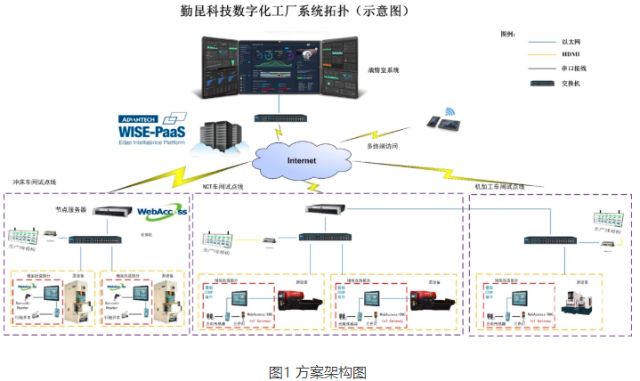

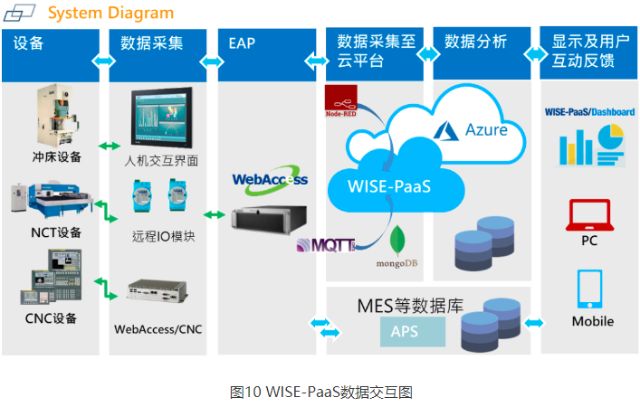

本方案整合了靈活的架構設計、開放的系統平臺、良好的通訊連接性、組態的方便性、系統高可靠性以及維護的便捷性,依托于研華WISE-PaaS智能工廠物聯網平臺iFactory SRP解決方案,搭建極具特色的智慧工廠解決方案。

(2)方案整體規劃

分步分階段實施。根據勤昆科技的實際需求初步擬定以沖壓車間、NCT車間智能化改造為一期工程,構建開放式系統平臺,在一期工程完成后,借助研華方案強大的可擴展性,后期在該系統架構上可便捷實現其他廠區車間的系統實施。

(3) 整體方案架構

戰情室系統

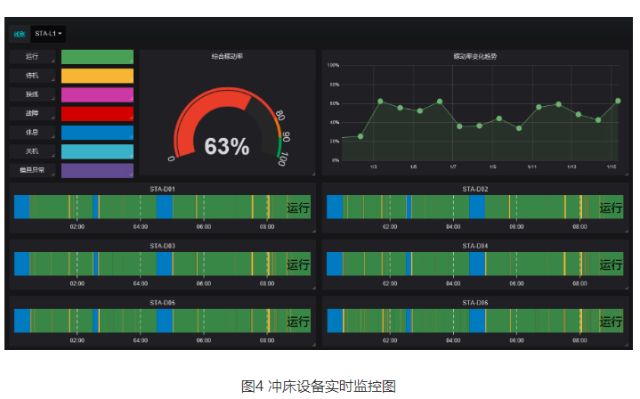

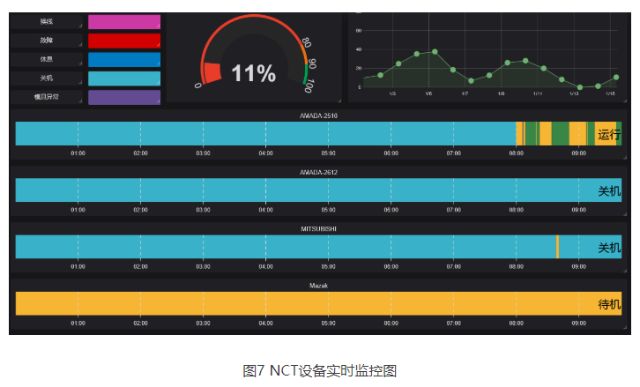

戰情室平臺可以整合設備、產線、工廠廠區及集團等KPI信息操盤管理,經由多維度數據分析,讓工廠管理人員從中挖掘數據價值,搭配WISE-PaaS Dashboard可視化系統,可有效管理設備狀態、稼動率、設備產能產量、工時、單位成本及能源成本分析等。此系統深度統計分析,協助管理者發現異常,持續優化人機料法環各項環節。

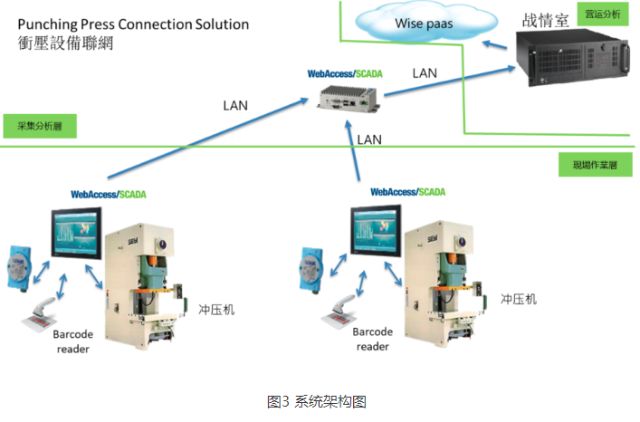

沖壓智能化解決方案

在智能沖壓設備監測客戶端電腦軟件界面輸入員工號,系統隨機監控整個生產作業過程,包含當前人員信息、機臺狀態、模具狀態、輸入當前條碼/工單,系統將自動串聯后臺系統并按照對應狀態切換不同監控功能。

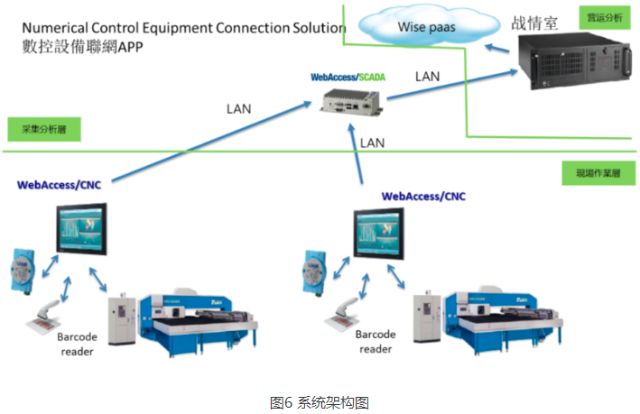

NCT+鐳射智能化解決方案:

在智能NCT+鐳射設備監測客戶端電腦軟件界面輸入員工號,系統隨機開始監控機臺信息以及整個生產作業過程,包含當前人員信息,機臺狀態,輸入當前條碼/工單,系統將自動串聯后臺系統并按照對應狀態切換不同監控功能。

ESOP系統解決方案

在ESOP客戶端電腦軟件界面輸入當前條碼/工單,從ESOP管理后臺獲取對應料號和SOP名稱,通過軟件下載對應SOP到本地,隨即通過PDF軟件打開呈現。ESOP搭建有消息廣播機制,推送廣播消息至全部客戶端ESOP系統。

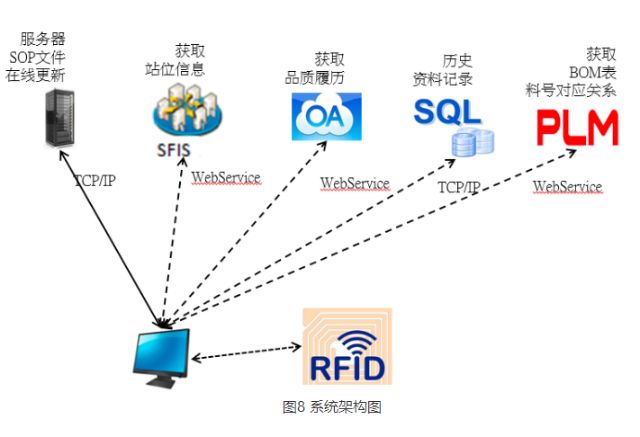

系統架構圖:

4. 項目亮點

1、系統特性

本系統采用分布式部署,兼容性非常好,充分發揮各構件的運算能力,將系統效能、處理速度發揮到極致,優點與效益表現在以下幾個方面:

(1)穩定性與開放性兼顧

(2)各子系統間相互獨立相關性弱

(3)項目風險低,實施周期短

(4)系統投資回報率高

2、面向未來的解決方案

針對勤昆科技實施方案我們采用開放與易擴展的設計思路,無論是網絡架構、硬件配置、通訊方式的選擇還是軟件組態編程均考慮了系統擴展的問題。系統擴展具有簡易、向上兼容、節約、模塊化等特性。用戶后續可通過模塊化方式,輕松實現其他功能拓展,如智能樓宇及其系統集成、生產執行系統MES等。

三、價值成效

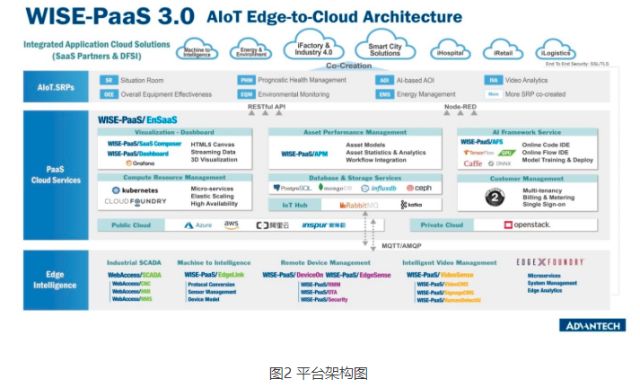

1. 平臺價值

加速轉換企業專業知識為軟件服務

維運泛用性平臺

平臺中心邊緣模塊的鏈接模塊方案

對資料隱私極度重視的企業

IP 或網絡聯機需特定管控的企業

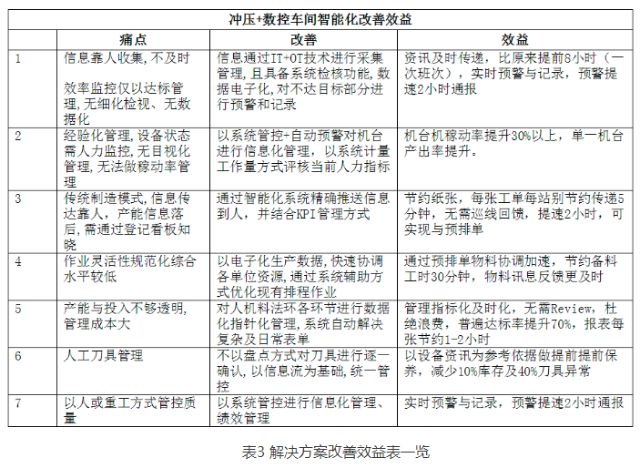

2. 應用成效

打通部門與不同系統間的溝通壁壘。iFactory SRP解決方案充分考慮了“智能+制造”兩個核心,以智能制造能力成熟度為考慮,將各種制造資源要素(人、機器、能源等)與制造過程(設計、生產、物流、銷售和服務)等數字化,通過系統集成,對信息融合中的數據進行挖掘利用,并反饋優化制造過程和資源要素,推動組織最終達到個性化定制、遠程運維與協同制造的新興業態。即我們常說的在不同系統間獲取數據的價值。

以實際效益檢核方案及平臺有效性

四、下一步實施計劃

1. 組裝線車間智能化

制造業人工組裝線效率成為必修議題。通過研華組裝線效益監控方案,精準采集電批控制器數據實時并分析,通過可視化工單看板檢視組裝現場績效指標,同時提供數字化智能防漏鎖浮鎖滑牙,提升品質良率,助推全員品質管理。

2. 加工車間智能化

在數控設備監測客戶端電腦軟件界面輸入員工號,系統隨即監控機臺信息及整個生產作業過程,如當前人員信息、機臺狀態、輸入當前條碼/工單,系統將自動串聯后臺系統并按對應狀態切換不同監控功能,通過直觀的界面獲取當前生產資訊,包含指導數資訊及品質異常資訊。

通過其余項目的補充規劃,進一步驗證研華WISE-PaaS的開放性及擴展性,通過快速聯結機制,協助客戶迅速開發、布署、營運設備聯網管理、大數據分析預測及可視化等。平臺具備多租戶、彈性伸縮的功能,可以依據服務需求,隨時增減服務容量,亦可應付反應時間以秒計算服務需求,在使用量低時也能有效節省成本。

同時平臺提供機器學習服務,提供多個流程分析模組,并結合業界專家合力打造不同領域解決方案,通過儀表板和機器學習結果進行關聯,將多種類型機器學習數據提供至用戶以直觀的分析及預測結果。

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數據、觀點、建議,不構成法律建議,也不應替代律師意見。本報告所有材料或內容的知識產權歸工業互聯網產業聯盟所有(注明是引自其他方的內容除外),并受法律保護。如需轉載,需聯系本聯盟并獲得授權許可。未經授權許可,任何人不得將報告的全部或部分內容以發布、轉載、匯編、轉讓、出售等方式使用,不得將報告的全部或部分內容通過網絡方式傳播,不得在任何公開場合使用報告內相關描述及相關數據圖表。違反上述聲明者,本聯盟將追究其相關法律責任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號